Порошковая металлургия является идеальным выбором для крупномасштабного производства сложных геометрических частей и для уменьшения отходов. Литье для инъекции металлов наиболее подходит для небольших, сложных деталей, требующих высокой точности. Напротив, спекающая ковка потребляет больше энергии, но помогает улучшить структурную силу и точность деталей.

Порошковая металлургия (PM), литье в инъекции металлов (MIM) и спекающая ковка обнаружили уникальные применения при изготовлении металлических деталей, каждая из которых со своими сильными сторонами. Понимание их принципов, производительности и областей применения может помочь нам сделать более разумный выбор в области проектирования и инженерных решений.

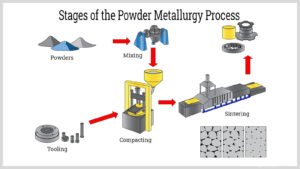

Порошковая металлургия (PM)

Порошковая металлургия - это процесс образования порошковых материалов в специфические формы при высоких температурах, где источник тепла связывает частицы вместе, образуя внутреннюю твердую структуру.

Этот процесс обычно используется для различных металлов, включая железо, латунь, медь и нержавеющая сталь, и может производить сложные детали, а также большие или небольшие объемные детали. Основным преимуществом спекания PM является способность изготовить компоненты уникальной формы со значительной точностью и последовательности. В то же время, из-за способности контролировать пористость продукта, порошковая металлургия подходит для производства продуктов с высокими требованиями проницаемости, а цена относительно экономична, подходящая для крупномасштабного производства.

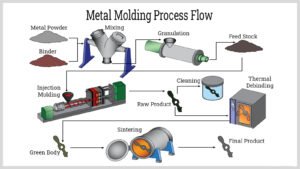

Литье для инъекции металлов (MIM)

METHLENT LODGEND (MIM) является сложным методом спекания. В этом процессе порошкообразный металл смешивается с связующим материалом (обычно пластиковым), чтобы сформировать сырье. Затем нагрейте сырье и введите его в форму. При охлаждении он затвердевает внутри формы, образуя точную форму полости плесени. Затем удалите клей и подтолкните компоненты.

MIM может произвести сложные детали, которые традиционная металлургия и обработка ЧПУ не могут или трудно завершить с помощью технологии пластиковой инъекции. По сравнению с традиционными процессами металлургии, он может сэкономить много материалов. Хотя MIM имеет высокие начальные инвестиции в оборудование, при производстве большого количества сложных деталей, из-за повторного использования плесени и повышения эффективности производства, MIM может значительно снизить затраты на одно часы.

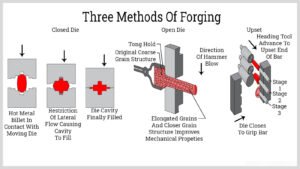

Спехая ковенаясь,

толкающая ковка-это технология высокого давления. Он включает в себя два этапа - уплотнение высокого давления и спекание. После первоначального процесса уплотнения и спекания PM, полуфабрикат продукт разогревается и поддается окончательной форме и размеру.

Процесс спекания и кощу может значительно улучшить плотность, механические свойства, размерную точность продуктов и даже достичь или превышать производительность деталей полной плотности, что делает внутреннюю структуру материала более равномерной и стабильной. По сравнению с традиционными процессами спекания, спекание и кость имеют более высокие затраты, но из -за способности производить детали с более сложными формами, они могут эффективно снизить последующие затраты на обработку. В отличие от PM и MIM, Fintering Forging полезно не только для производства твердых продуктов, но и для производства полых продуктов со сложными внутренними структурами. С точностью размеров, высокой плотностью и превосходными механическими свойствами, это идеальный выбор для производства автомобильных деталей, механических деталей и инструментов.

Каждый процесс спекания играет свою уникальную роль, и его применение зависит от необходимой производительности конечного продукта. Протекание PM наиболее подходит для простых форм с разумной точностью, в то время как MIM является идеальным выбором для небольших и сложных компонентов, которые требуют массового производства. С другой стороны, спекающая ковка имеет тенденцию производить большие точные компоненты со сложными внутренними структурами.

Спасибо, что прочитали нашу статью. Если вам нужны соответствующие продукты или у вас есть какие -либо вопросы или предложения о наших продуктах, пожалуйста, не стесняйтесь обращаться к нам, отправив электронное письмо, и мы ответим на ваш электронный адрес как можно скорее.