Enige tijd geleden bereikten we een goede samenwerking met een bekende fabrikant van accessoires voor motorvoertuigen. Deze klant heeft 50 jaar productie -ervaring en de belangrijkste producten zijn auto -onderdelen en tractoronderdelen.

Enige tijd geleden bereikten we een goede samenwerking met een bekende fabrikant van accessoires voor motorvoertuigen. Deze klant heeft 50 jaar productie -ervaring en de belangrijkste producten zijn auto -onderdelen en tractoronderdelen.

We produceerden een reeks tractor -achteruitkijkspiegel voor hem en voerden het proces uit van leveranciersselectie tot productie en testen.

Dit project is een volwassen project dat de klant al in massa is geproduceerd, en er is een reden waarom hij ons om hulp heeft gevraagd. Het eerste punt is dat ze de productprestaties willen verbeteren door nieuwe testvereisten toe te voegen, maar de oorspronkelijke leveranciers hebben de nieuwe testmogelijkheden nodig die de klant nodig heeft. Een andere reden is dat de klant de productiekosten wil verlagen, dus we moeten een leverancier vinden met een geschikte prijs voor hem.

Ontwikkel n ew s uppliers

We hebben emotionele ontwikkelingservaring op het gebied van auto -onderdelen, dus we hebben een groot aantal leverancierspartners verzameld. Om klanten te helpen leveranciers te vinden met de hoogste kostenprestaties en volwassen productietechnologie, zijn we niet beperkt tot bestaande leveranciers. Toch blijven we nieuwe leveranciers ontwikkelen op basis van bestaande.

Onze SQE ging naar de fabriek om deze te inspecteren volgens de vereisten van de klant, voerde fabrieksinspecties uit en vond uiteindelijk een fabriek die kon voldoen aan de richtprijs van de klant. De productiecapaciteit kan de leverdatum garanderen.

Trial Order Stage

Tijdens de proeforderfase bleef Dewin's QC meer dan een maand in de fabriek, waarbij het hele productieproces werd bewaakt en de productkwaliteit werd gecontroleerd volgens de eisen van de klant.

Tijdens de proeforderfase bleef Dewin's QC meer dan een maand in de fabriek, waarbij het hele productieproces werd bewaakt en de productkwaliteit werd gecontroleerd volgens de eisen van de klant.

In dit stadium voegde de client nieuwe testvereisten toe en de twee tests waren de laadtest en de röntgentest. De QC van Dewin heeft de leverancier geholpen bij het vinden van de relevante röntgenfoto van derdenstructuur en bouwde een laadtestplatform, dat uiteindelijk voldeed aan de testvereisten van de klant.

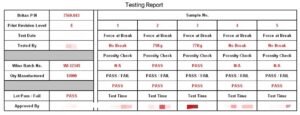

Laadtest

Aantal geteste monsters moet voldoen aan de volgende vereisten.

Eerste deel (na het opstarten van schroot) / laatste deel in het runvolume van 5000 stuks.

Extra deel per elke 5000 stukken in de run (genomen met ongeveer 5000 stuk intervallen.

Extra deel als het proces meer dan een uur is gestopt. Dit moet worden gedaan bij het opstarten van het proces.

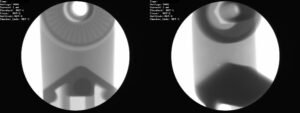

Röntgentest

Porositeit acceptatie en afwijzing critera:

Om met leverancier af te stemmen in overeenstemming met ASTM E505;

Bemonstering voor radiografie; Radiografie -onderzoek wordt gedaan op maximaal 3 sets op het moment van ISIR -indiening;

Sectie voor radiografie is gemarkeerd op tekenen als sectie "ZZ".

Met de hulp van het Dewin -team voltooide de leverancier alle prestatietests en hielp de leverancier tegelijkertijd de productie -efficiëntie te verbeteren en het productieproces te optimaliseren. Het belangrijkste is dat deze klant ook een bestelling heeft ondertekend die hem tegen de beste prijs bevredigt.