Vor einiger Zeit haben wir eine gute Zusammenarbeit mit einem bekannten Hersteller von Kraftfahrzeugzubehör erreicht. Dieser Kunde verfügt über 50 Jahre Produktionserfahrung, und die Hauptprodukte sind Autoteile und Traktorteile.

Vor einiger Zeit haben wir eine gute Zusammenarbeit mit einem bekannten Hersteller von Kraftfahrzeugzubehör erreicht. Dieser Kunde verfügt über 50 Jahre Produktionserfahrung, und die Hauptprodukte sind Autoteile und Traktorteile.

Wir haben eine Menge Traktor -Rückfahrspiegel -Booms für ihn erstellt und den Prozess von der Lieferantenauswahl bis zur Produktion und Tests durchgeführt.

Dieses Projekt ist ein ausgereiftes Projekt, das der Kunde bereits in Massenproduktion produziert hat, und es gibt einen Grund, warum er uns um Hilfe gebeten hat. Der erste Punkt ist, dass sie die Produktleistung verbessern möchten, indem sie neue Testanforderungen hinzufügen. Die ursprünglichen Lieferanten benötigen jedoch die neuen Testfunktionen, die der Kunde benötigt. Ein weiterer Grund ist, dass der Kunde die Produktionskosten senken möchte. Daher müssen wir einen Lieferanten mit einem geeigneten Preis für ihn finden.

Entwickeln Sie N ew s uppliers

Wir haben eine emotionale Entwicklungserfahrung im Bereich der Autoteile, daher haben wir eine große Anzahl von Lieferantenpartnern angesammelt. Um Kunden zu helfen, Lieferanten mit der höchsten Kostenleistung und der reifen Produktionstechnologie zu finden, sind wir nicht auf bestehende Lieferanten beschränkt. Trotzdem entwickeln wir weiterhin neue Lieferanten auf der Grundlage vorhandener.

Unser SQE ging in die Fabrik, um es gemäß den Anforderungen des Kunden zu inspizieren, Fabrikinspektionen durchzuführen und schließlich eine Fabrik zu finden, die dem Kursziel des Kunden entsprechen könnte. Die Produktionskapazität könnte den Liefertermin garantieren.

Probeauftragsphase

Während der Probeauftragsphase blieb das QC von Dewin mehr als einen Monat in der Fabrik, überwachte den gesamten Produktionsprozess und steuerte die Produktqualität gemäß den Kundenanforderungen.

Während der Probeauftragsphase blieb das QC von Dewin mehr als einen Monat in der Fabrik, überwachte den gesamten Produktionsprozess und steuerte die Produktqualität gemäß den Kundenanforderungen.

Zu diesem Zeitpunkt fügte der Kunde neue Testanforderungen hinzu, und die beiden Tests waren der Lasttest und der Röntgentest. Der QC von Dewin unterstützte den Lieferanten bei der Suche nach der relevanten Röntgen-Teststruktur von Drittanbietern und erstellte eine Lasttestplattform, die schließlich die Testanforderungen des Kunden erfüllte.

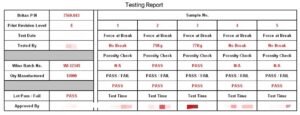

Lasttest

Die Anzahl der getesteten Proben sollte den folgenden Anforderungen entsprechen.

Erstes Teil (nach dem Start von Schrott) / endgültiger Teil im Laufvolumen von 5000 Teilen.

Zusätzlicher Teil pro 5000 Stücke im Lauf (in Intervallen von ungefähr 5000 Stück aufgenommen.

Zusätzlicher Teil, wenn der Prozess länger als eine Stunde gestoppt wurde. Dies ist beim Start des Prozesses zu tun.

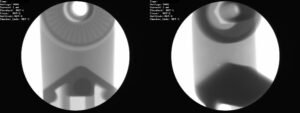

Röntgentest

Porositätsakzeptanz- und Ablehnungskriterien:

Dem Lieferanten gemäß ASTM E505 vereinbart werden;

Probenahme für die Radiographie; Die Radiographieuntersuchung muss zum Zeitpunkt der ISIR -Einreichung maximal 3 Sätze durchgeführt werden.

Der Abschnitt zur Radiographie ist beim Zeichnen als Abschnitt "ZZ" markiert.

Mit Hilfe des Dewin -Teams absolvierte der Lieferant alle Leistungstests und half dem Lieferanten gleichzeitig, die Produktionseffizienz zu verbessern und den Produktionsprozess zu optimieren. Das Wichtigste ist, dass dieser Kunde auch eine Bestellung unterzeichnet hat, die ihn zum besten Preis befriedigt.