Die Pulvermetallurgie ist eine ideale Wahl für die großflächige Produktion komplexer geometrischer Teile und für die Reduzierung von Abfällen. Metallinjektionsformung ist für kleine, komplexe Teile am besten geeignet, die eine hohe Präzision erfordern. Im Gegenteil, das Sinternschmiede verbraucht mehr Energie, verbessert jedoch die strukturelle Festigkeit und Genauigkeit der Teile.

Pulvermetallurgie (PM), Metallinjektionsform (MIM) und Sinterschmied haben alle einzigartige Anwendungen in der Herstellung von Metallteilen mit jeweils eigene Stärke gefunden. Das Verständnis ihrer Prinzipien, Leistung und Anwendungsfelder kann uns helfen, klügere Entscheidungen bei Design- und technischen Entscheidungen zu treffen.

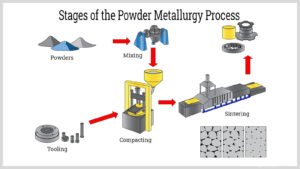

Pulvermetallurgie (PM)

Pulvermetallurgie ist der Prozess der Bildung von Pulvermaterialien in spezifische Formen bei hohen Temperaturen, wobei eine Wärmequelle Partikel zusammenbindet, um eine innere feste Struktur zu bilden.

Dieses Verfahren wird üblicherweise für verschiedene Metalle verwendet, darunter Eisen, Messing, Kupfer und Edelstahl, und können komplexe Teile sowie große oder kleine Volumenteile erzeugen. Der Hauptvorteil des PM -Sinterns ist die Fähigkeit, eindeutig geformte Komponenten mit beträchtlicher Genauigkeit und Konsistenz herzustellen. Gleichzeitig eignet sich die Pulvermetallurgie aufgrund der Fähigkeit, die Porosität des Produkts zu kontrollieren, und ist für die Herstellung von Produkten mit hoher Permeabilitätsanforderungen geeignet, und der Preis ist relativ wirtschaftlich, geeignet für die Produktion in großem Maßstab.

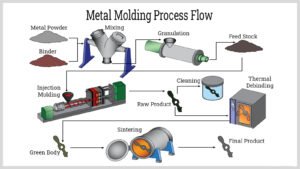

Metallinjektionsform (MIM)

Metallinjektionsform (MIM) ist eine komplexe Sintermethode. Bei diesem Prozess wird Pulvermetall mit einem Bindungsmaterial (normalerweise plastisch) gemischt, um den Rohstoff zu bilden. Dann den Rohstoff erhitzen und in die Form injizieren. Im Abkühlung verfestigt es sich innerhalb der Form und bildet die genaue Form der Formhöhle. Entfernen Sie dann den Klebstoff und singen Sie die Komponenten.

MIM kann komplexe Teile produzieren, die durch die traditionelle Metallurgie- und CNC -Bearbeitung nicht durch Plastikinjektionstechnologie zu vervollständigen sind oder sind. Im Vergleich zu herkömmlichen Metallurgieprozessen kann es viele Materialien sparen. Obwohl MIM eine hohe anfängliche Ausrüstungsinvestition aufweist, kann MIM aufgrund der Wiederverwendung und verbesserten Produktionseffizienz bei der Herstellung großer Mengen komplexer Teile die einzelnen Kosten erheblich senken.

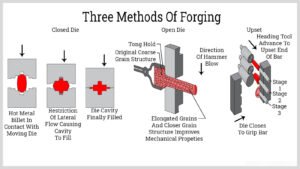

Sinternes Schmieden

des Schmiedens ist eine Hochdrucktechnologie. Es enthält zwei Stufen - Hochdruckverdichtung und Sintern. Nach dem anfänglichen PM-Verfassungs- und Sinternprozess wird das halbfertige Produkt wieder erwärmt und in die endgültige Form und Größe geschmiedet.

Der Sintern- und Schmiedenprozess kann die Dichte, die mechanischen Eigenschaften und die dimensionale Genauigkeit von Produkten erheblich verbessern und sogar die Leistung von Teilen der Volldichte erreichen oder übertreffen, wodurch die innere Struktur des Materials gleichmäßiger und stabiler wird. Im Vergleich zu herkömmlichen Sinterprozessen haben Sintern und Schmieden höhere Kosten, aber aufgrund der Fähigkeit, Teile mit komplexeren Formen herzustellen, können sie die nachfolgenden Verarbeitungskosten effektiv senken. Im Gegensatz zu PM und MIM ist das Sinterschmieden nicht nur für die Herstellung solider Produkte, sondern auch für die Herstellung von hohlen Produkten mit komplexen inneren Strukturen von Vorteil. Mit dimensionaler Genauigkeit, hoher Dichte und hervorragenden mechanischen Eigenschaften ist es eine ideale Wahl für die Herstellung von Automobilteilen, mechanischen Teilen und Werkzeugen.

Jeder Sinterprozess spielt seine einzigartige Rolle, und seine Anwendung hängt von der erforderlichen Leistung des Endprodukts ab. PM -Sintering ist am besten für einfache Formen mit angemessener Genauigkeit geeignet, während MIM die ideale Wahl für kleine und komplexe Komponenten ist, die eine Massenproduktion erfordern. Andererseits erzeugt das Sinternschmieden große Präzisionskomponenten mit komplexen inneren Strukturen.

Vielen Dank, dass Sie unseren Artikel gelesen haben. Wenn Sie verwandte Produkte benötigen oder Fragen oder Vorschläge zu unseren Produkten haben, zögern Sie bitte nicht, uns zu kontaktieren, indem Sie eine E -Mail senden, und wir werden so schnell wie möglich auf Ihre E -Mail antworten.